SNCR技术在减排NOx中的应用现状

1 引言

氮的氧化物(NOx)为气体污染物,这种气体的产生不仅与人为因素有关,如交通、发电厂、工业燃烧设备或家用燃烧器,还与自然因素有关,如雷电或火山爆发。在所有污染气体控制中,这种气体占有重要的地位。例如,国际和国内的环保政策都试图通过各种方法降低由于氧化氮而造成的环境污染,特别对以下值进行了规定:

混入限定值,

排放限定值,

排放最高值。

设定混入限定值是为了保护相关物质不被破坏,不面临危险和不受到极大的损害。在欧洲空气质量框架指导文件第一部分规定的N02混入限定值正在被列入欧共体成员国自己的法律中。从2010年开始,各国将遵守年平均40μg/ m3 和每小时为200mg/m3的平均值限定。在一些大城市,特别是交通繁忙的地方.其该类数值常常超过规定,另一方面。水泥厂对混入值不会产生大的影响。计算结果显示它只使最大混入限定值增加了1μg/ m3。

降低NO2混入值只能通过降低NOx排放的方式来实现。这将通过加大工业设备和汽车内燃机排放值的限制来实现。例如,对于水泥工业中的窑炉设备来说,欧洲指导文件中有关废弃物的焚烧规定,NOx排放限量为8OOmg/m3 (现有设备)和500mg/m3 (新设备)(相当于10vol%02。但是某些国家要超过这个值,在执行这项指令时,德国法律第17条BlmSchv[关于废弃物焚烧的条例]中,NOx限定值被进一步降低。

按照这条法律,普遍的限定值为500mg/m3 (在德国净化空气法规中也是这样规定的)。当过渡期结束后(2007年10月30日),如果二次燃料用量超过60%,则NOx的限定值至少应在200-300mg/m3 。

为了达到规定的排放限值,需要采用减少排放的技术。按照欧洲IPPC指导(整体污染防治和控制)的要求,在排放控制上将采用“最好的技术”(BAT)。BAT参考文件中列出了30多个工业领域中使用的BAT的说明。这些说明中还包括各项技术所能达到的排放量和有关成本方面的内容。关于水泥和石灰工业中使用的BAT参考文件是2001年12月公布的,目前正在进行更新和升级。

用来减排NOx的最好技术是将最普通的基础措施与特定的基础措施(火焰冷却,低NOx喷嘴)、分解炉、分级煅烧炉和SNCR技术相结合。

BAT中没有收录SCR技术是因为该文件在公布时,所拥有的SCR成果还只是中间试验的结果。

从 2010年要执行的最大排放量限值,在欧洲NEC(国家排放限量最大值)指令中对一些个别国家的最大排放限量值也进行了规定。例如,在最近15年,德国的 NOx排放量已降低很多.但是要达到1051kt的NEC目标值还需做出进一步的努力。据UBA(德国联邦环境机构)做出的参考性预测表明,这个目标将会落空,实际值与限值将相差75kt。2004年,德国水泥厂排放了约30kt NOx——相当于全国排放量的2%。自1990年以来,平均年NOx排放量已从将近1300mg/m3下降到了500mg/m3。到目前为止,NOx排放量的下降主要是广泛地采用SNCR(选择性非催化还原)技术的结果。

2 SNCR技术在水泥工业中的发展

SNCR技术是在1973由Exxon申请的专利的基础上发展起来的,该专利介绍了在烧成排气阶段还原NO。按照该专利的作法,当温度读数为870-1095℃时,在有氧的情况下将氨或氨的先驱物注入排出的气体流中,NO便会按照下面的反应式进行选择性还原:

4NO+4NH3+02—→N2+6H20

1979 年SNCR技术第一次在水泥工业的回转窑上进行了试验。从理论上说,这种技术可用于带有旋风预热器的回转窑上,也可用于立波尔窑和预煅烧设备上。但SNCR技术应用在长的湿法窑和干燥窑上是受到一定限制的,因为这些设备上没有露在外面的合适的温度视窗,并且还原剂必须送入回转窑的内部。

20世纪80年代,对SNCR技术在熟料烧成工艺中的可用性进行了深入的研究。20世纪90年代前期,由德国联邦环境机构倡导进行了SNCR在两种回转窑上的应用研究,结果证实,SNCR技术可使NOx限值达到800mg/m3。随后几年,其他欧洲国家水泥工业中安装的SNCR设备数量也增加了。在北美洲也出现了SCNR试验的报道。

BAT参考文件中针对水泥工业NOx排放量规定在200-500mg/m3之间。应该强调的是,BAT中的限值并不是必须达到的排放限值。该文件中制定的较低的限值曾引起专家之间的争论(持反对观点的技术工作组提出,该值应为500-800mg/m3),这个规定主要建立在单一水泥厂使用经验的基础上,在这些厂中,由于采用SNCR技术,排放量可达到200mg/m3,几乎不存在NH3漏失(未反应的NH3排放)。但是应该注意的是,这种窑炉带有预分解炉,它可以为基本测定提供非常好的预置条件,因此测定的NOx初始值较低。这种窑还配有湿法洗涤塔用于降低S02的排放量,并截留下未反应的NH3。

众所周知,在BAT参考文件中规定了较高的NOx减排率.在过滤粉尘中也经常会存在 NH3漏失并且形成。在BAT参考文件的修订版中考虑了SNCR技术的效率问题。

BAT参考文件的条款中的约束促进了德国水泥工业对SNCR技术减排NOx能力的研究。很明显,当NOx、初始含量为中到低的时候,要达到200 mg/m3 NOx的限值是可能的,但经常会出现NH3排放浓度大于lOO mg/m3的现象,特别是在直接操作中。在某些情况下,常会在外部再循环系统中发现有大量的NH3或氨化合物形成。

3 SNCR技术在德国水泥工业中的应用现状

截止到2005年,欧洲水泥行业有超过60台的SNCR设备投入使用。2004年,为了总结目前所用的SNCR技术的使用经验,VDZ(德国水泥企业协会) 的减排NOx工作组对26台SNCR设备进行了一项调查(其中25台在德国,1台在奥地利)。调查结果首先显示,NOx初始浓度(未用SNCR之前)较低,甚至比前几年都低;一半以上的企业所采用的排放量限值低于1000mgNOx/m3。从这点可以得出结论,通过使用初步的测量和燃料的选择相当成功地降低了NOx的排放。大部分操作人员更是制定了400-500mg/m3的目标值——这与BAT文件中所要求的上限是相一致的。

实验证明.对采用SNCR技术可达到的NOx排放量总结如下:

即使在NOx初始浓度高的情况下,也可以达到800 mg/m3的NOx的目标值,并且NH3/NO摩尔比常小于1,NH3漏失量小,即使在直接操作过程中也是如此。

根据初始NOx浓度,总可以或几乎全部都能达到500mg/m3 NOx的目标值,通常还原剂的注入量要高于化学计量值(NH3/NO>1),这样会使直接操作时NH3排放量略微增加,有时也会导致内联操作时NH3排放量的增加。

要达到200mg/m3的NOx目标值,初始浓度要低。通常NH3/NO摩尔比要高,大于2,大部分情况下会出现较多的NH3漏失。对各种窑炉设备进行最佳值测定的目的是为厂促进还原剂的相互混合,这样将有利于得到较高的NOx消除率,即使在低摩尔比的情况下,也能达到高的消除率.而且NH3漏失量少。

在任何情况下,上面所述的目标值并不是必须满足的相应的极限值,这主要取决于求平均值所用的时间范围。

在大多数情况下,还原剂是在900-1000℃温度范围内被注入的,而试剂在该温度范围内所停留的时间通常为O.5-1秒。很显然这个数值很大程度上是由窑炉设备的结构特性和喷射面积所决定的。到日前为止,还原剂通常是以固定量加入的(通过一个或多个喷枪)。只有6台SNCR设备采用两种变化的量加入。分几种量加入还原剂是一个复杂的注入过程.只有在合适的温度范围内并且有足够长时间的反应截面的情况下才能做到。在几乎所有SNCR设备中,注入的控制都是建立在洁净气体中测量NOx含量的基础上的。只有一种情况是基于包括在控制系统中的喷射面内测得的温度上的。

水泥厂的NH3极限值只偶尔在国家法规中有所规定,但在每一特定情况下NH3排放的重要性正在显现出来。NH3测量是每隔一段时间在一些主要的窑炉设备上进行的。对内联式操作调查可知,在许多情况下NH3排放浓度在10mg/m3以下。而在直接操作中,大多数情况下NH3的排放浓度不超过50mg/m3,但个别情况下也会出现浓度大于100mg/m3。可以设想,NOx消除率最大时,这种结果是不确定的,在这种情况下,常常发生NH3排放量(特别是在直接操作时)急剧上升的现象。应该考虑由于某些沉积,原材料会引起NH3排放,甚至在不使用SNCR技术的情况卜也会发生。

在大部分窑炉设备上,都没有探测到或研究过采用SNCR技术时的二次排放问题。只有3个水泥厂对N20排放进行了测定,而结果都处于非常低的水平。我们研究了8种情况对CO排放的影响。CO排放上升是由于对OH基团的争夺反应引起的,其中OH基团是CO氧化和NH2基团形成所必须的(是SNCR技术中实际的还原剂)。

当注入氨或其他还原剂时,如果某些还原剂没能完全转化,可形成NH3漏失,这是在直接操作中使得NH3排放增加的主要原因。但在内联式操作中,大部分未转化的NH3被收集在原料和收尘器粉尘中 在某些情况下,这会在外部再循环系统中形成氨化合物。我们在4个水泥厂中观察到了这种氨化合物的形成。在14家水泥厂中通过排除收尘器粉尘进而减轻外部再循环系统压力。

在水泥工业中,使用各种还原剂是很平常的事。通常使用还原剂为氨溶液(氨水)、尿素溶液或尿素颗粒、洗相水。以及其他各种含氮的残留溶液(即牛物量)。洗相水中含有定形或显影溶液,其中含有1.5%的氨。在大多数情况下,这些溶液要用尿素[CO(NH2)2] 或氨来提高含氮量。调查显示。14家水泥厂使用过或正在使用洗相水作为SNCR工艺中的还原剂对其它物质使用的调查显示,氨在14台窑炉设备上进行过试验使用,而10台窑炉设备曾用过尿素。尿素颗粒和其他含氮还原剂只作为缓冲物质进行过试验(图5)。在进行将来选用的最佳还原剂的调查中(允许多种选择)发现,有13台SNCR设备将采用洗相水,采用氨水和尿素的分别为9台。

用于带有分解炉分级煅烧的窑炉设备中的SNCR技术在BAT参考文件中被归类为“已成形的技术”和有潜力工艺,可使平均排放量达到100-200mg/m3的目标。BAT参考文件公布时,还没有两种NOx减排措施相结合的实际经验。而由水泥工业研究所和设备制造厂商进行的相应研究也是从那以后才开始的。

当采用分级煅烧时,还原区和烧成区之间存在着明显差别。在富含燃料、贫氧的还原区域,NO 分解,与此同时,CO质量流增加。在氧含量较高的燃烬区,烃类和CO被氧化。在SNCR技术中,NO的分解需要有氧的存在。在燃烬区加入还原剂可产生较高的还原速率(尽管停留时间短),其速率要高于在还原区加入时的速率值,与此同时CO质量流增加(图6)。这是由于CO和NH3争夺OH基团造成的。用这种类型的设备时,分解炉的构造组成是很重要的,这关系到所达到的排放量。应使试剂=在SNCR工艺的温度范围内具有相对较长的停留时间,这样才能保证在分解反应中具有较高的转化率.并且NH3漏失量少。

4 SCR工艺

与 SNCR工艺相比,SCR(选择性催化还原)工艺可以作为重要的辅助措施。在最近的20年里,SCR技术已经发展成为电力行业、垃圾焚烧设备、特殊场合和其他工业领域里比较成熟的技术。一般来说,高粉尘工艺和低粉尘工艺(或称为末端工艺)之间存在着明显的差别。在高粉尘工艺中,充满粉尘的原料气体必须通过催化剂,而在低粉尘工艺中,已被除去粉尘的排出气体在经过重新加热后通过催化剂。SCR工艺所用的温度范围为300-400℃。对于熟料烧成工艺来说,这意味着经过预热器塔的气体的温度范围适合于安装SCR反应器。然而.由于原料气体中具有较高的粉尘浓度,人们怀疑SCR工艺能否在水泥窑炉设备中使用以及采用什么类型的催化剂。中试试验最初是在4个欧洲水泥厂中进行的。原则上已经明确SCR工艺可在水泥工业的回转窑上使用,然而,要将SCR工艺归入水泥 BAT参考文件中是不可能的,因为在文件出版的时候,SCR工艺的试验只有一些中试结果。2001年德国南部的一个水泥厂安装了第一套完整的SCR系统,采用一系列优化方法后,已经成功的使用至今。一家设备制造商透露,世界上第二套SCR设备日前正在某个水泥厂中进行安装。

根据IPPC指令规定的标准,当我们选用降低排放量的工艺时,不但要从技术要求方面考虑,还要从经济方面进行考虑,两者都很重要。下面将对SNCR工艺和SCR工艺的生产成本进行比较。

5 经济方面

VDZ在进行调查时要求厂家填写SNCR工艺的成本。从调查来看,平均投资额为50-75万欧元,单位总成本(运行成本和投资成本)为O.2-0.7欧元/t熟料。刘于SNCR工艺来说,还原剂贮藏库的建设占投资总额的50%还多。投资总额不仅取决于贮藏库的大小,还取决于材料对条件的要求以及还原剂的性质对安全技术的要求。

运行成本,总成本的主要组成部分,基本取决于还原剂的成本和所要达到的NOx减排率。VDZ调查显示,使用氨水和介质作为还原剂可以达到较高的NOx减排率,其总成木为0.5-0.7欧元/t。使用洗相液可以达到的NOx减排率较低,总成本大约为0.2欧元/t 。

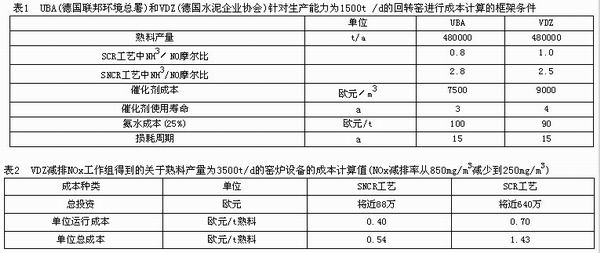

以德国联邦环境机构作出的SCR工艺和SNCR工艺成本计算值的对比结果为基础,VDZ“减排NOx”工作组还对各种不同大小的窑炉和减排率的成本进行厂计算,表1列出了所计算的成本和构成因素。

根据文献中熟料产量为1500t/d的回转窑的使用过程.VDZ计算时最初考虑了三种不同的NOx减排率:1200→800 mg/m3 ,1200→500mg/m3,1200→200mg/m3。在这三种情况下,“减排NOx”工作组计算出来的成本明显高于文献中SCR上巳的成本。

|

表2列出了VDZ得到的熟料产量为3500t /d的窑炉没备NOx减排率从850mg/m3减少到250mg/m3时的成本计算值。在这种情况下,计算出的SCR工艺的总成本为1.43欧元/t,实际上该值要低于几年前没想的值,但尽管如此,还是比SNCR工艺成本高2.5倍。

6 总结/展望

作为一种减排NOx的工艺,SNCR工艺在欧洲许多水泥企业中都有使用。按照欧盟IPPC指令,SNCR工艺被认为是目前可用于水泥工业回转窑上的最好的技术(BAT)。

NOx排放量达到BAT参考文件中提出的200-500 mg/m3的标准,并不能全面地反映过去和现在使用SNCR工艺的情况。为了制定欧洲废弃物焚烧指导中的极限值,(我们)应该考虑新旧设备的差别,指出必要的比例观念,同样也包括遵守BAT排放水平和排放极限值之间安全极限。

VDZ“减排NOx工作组”针对德国水泥厂操作人员进行了一项关于SNCR工艺现状的调查,调查显示,大部分SNCR设备最初是为了符合800mg/m3 NOx的极限值而制造的,其注入系统的构造通常并不是最佳的。最近的研究证实,在排放气体流中还原剂的相互混合是非常重要的。在SNCR设备安装和优化过程中,应将注意重点放在注入区域的反应条件分析、气体管道还原剂分布和反应剂在温度范围内停留时间上。

到目前为止,SNCR工艺在分解炉分级煅烧上的应用所进行的试验中都表现出积极的作用。很明显,向分解炉氧化区注入还原剂要比将还原剂注入还原区更有效。在合适的温度范围内,保持相对较长的反应区域有利于在分解反应中实现高的转化率,同时NH3漏失较少。这意味着在最近几年,随着这项已成形技术的发展,(SCR工艺)在窑炉设备中的使用将具、有很大的潜力。

详细的成本分析表明,如果不考虑减排率,SNCR的工艺成本始终比SCR的工艺成本低。与SNCR工艺相比,SCR工艺在减排NOx方面的成本-效益并不理想。

使用微信“扫一扫”功能添加“谷腾环保网”